從實戰出發 工廠如何通過科學方法提升安全評價工作效率

在制造業競爭日益激烈的今天,效率是工廠生存與發展的生命線。而安全評價作為保障生產平穩運行、規避法律與事故風險的核心業務,其工作效率的提升,不僅能直接降低運營成本,更能創造巨大的隱性價值——一個高效、精準的安全評價體系,是工廠實現安全與效益雙贏的基石。本文將結合實戰經驗,分享工廠提升安全評價工作效率的系統性方法。

一、 流程標準化與模板化:奠定效率基石

經驗表明,安全評價工作中最大的時間損耗往往源于流程混亂與重復勞動。因此,首要任務是建立標準作業程序(SOP)。

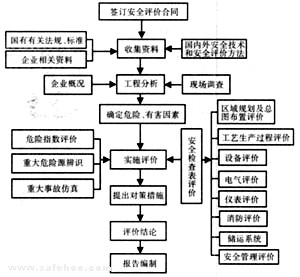

- 評價流程標準化:將各類安全評價(如現狀評價、驗收評價、專項評價)的步驟、參與部門、輸入輸出文件、審批節點清晰定義,形成可視化流程圖。確保每位參與者都清楚自己的職責與時限。

- 文檔模板化:設計并固化各類報告、檢查表、記錄單的模板。例如,將常見危險有害因素的辨識描述、法律依據條款庫、典型建議措施庫進行結構化整理。這能極大減少文案撰寫時間,并提升報告的專業性與一致性。

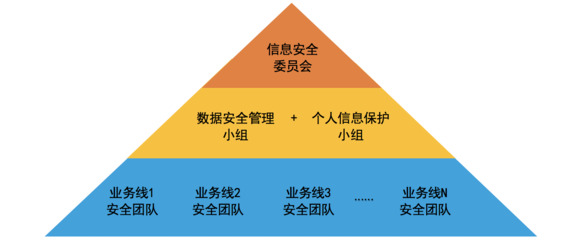

二、 數據與知識的數字化管理:打破信息孤島

工廠安全數據分散在各個部門(設備、工藝、人事、消防),傳統紙質或零散電子文件管理方式嚴重拖慢評價進度。

- 建立統一的安全信息數據庫:利用信息化系統或共享平臺,整合設備臺賬、工藝流程圖、化學品MSDS、事故歷史記錄、特種作業人員檔案、檢測報告等。確保評價人員能快速檢索和調用權威數據。

- 構建內部知識庫:將歷次評價報告、專家評審意見、整改案例、行業最佳實踐進行歸檔和標簽化管理。新項目啟動時,可快速進行歷史比對與參考,避免“從零開始”。

三、 技術賦能:引入高效工具與智能化手段

科技是提升效率的倍增器。

- 應用專業軟件工具:采用風險矩陣軟件、HAZOP分析軟件、FMEA工具等,可以系統化、引導式地完成復雜分析,自動生成分析記錄和圖表,減少人工計算與繪制錯誤。

- 利用移動終端與物聯網(IoT):為現場檢查人員配備裝有定制化檢查APP的平板電腦,可實現檢查數據實時錄入、照片即時上傳、問題自動派單。物聯網傳感器可用于對重點危險區域(如氣體泄漏、高溫高壓)進行實時監測,其數據可直接接入評價系統,實現動態風險評價。

四、 跨部門協同機制:化被動為主動

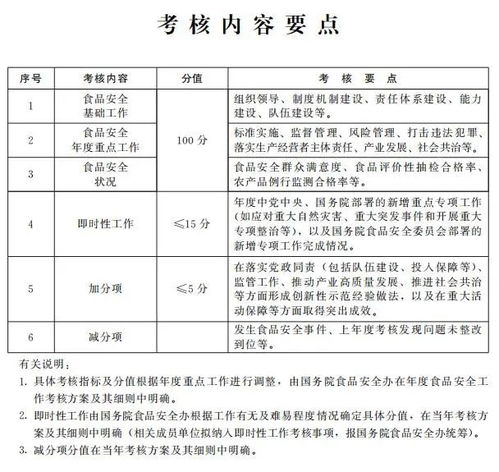

安全評價絕非安全部門“獨角戲”,高效協同是關鍵。

- 建立固定的跨部門評價小組:成員來自生產、設備、工藝、人力資源等核心部門。定期召開聯席會議,將安全評價的“信息收集”環節融入日常溝通,變“一次性詢問”為“常態化交流”。

- 明確前置輸入責任:將評價所需的基礎資料清單(如更新的工藝變更單、設備維修記錄)明確為各業務部門的常規職責,納入其績效考核,從源頭保證評價信息的及時性與準確性。

五、 人員能力建設與外包策略結合

- 培養內部專家團隊:通過系統培訓、實戰演練、案例研討,提升內部安全評價人員的專業素養,尤其是風險辨識、標準解讀和報告撰寫能力。擁有核心團隊能更好地把控項目進度與質量。

- 善用外部專業機構:對于大型、復雜或專業性極強的評價項目(如涉及深度工藝安全分析),明智的做法是聘請有資質的第三方機構。工廠內部團隊則專注于項目管理和協調,以及對評價結果的消化與落地,實現內外部資源效率最大化。

六、 聚焦核心風險與持續改進

- 實施風險分級管控:運用風險評估方法,將有限的評價資源集中在高風險區域和作業活動上,避免“平均用力”。對低風險區域可采用簡化、周期更長的評價流程。

- 建立評價-整改-反饋閉環:將安全評價的輸出與隱患整改系統緊密掛鉤,跟蹤整改進度與效果。并將整改結果反饋至下一次評價的輸入中,形成持續改進的循環,讓每一次評價都建立在之前工作的基礎上,不斷減少重復性問題。

****

提升工廠安全評價工作效率,是一個涉及流程、技術、數據和人的系統工程。它追求的不僅是“做得快”,更是“做得準”、“做得有價值”。通過標準化減少內耗,數字化打通壁壘,技術化賦能人員,協同化凝聚合力,工廠的安全評價業務就能從一項合規性任務,轉變為驅動安全管理水平持續提升、保障生產效率穩步優化的戰略性引擎。

如若轉載,請注明出處:http://m.duique.cn/product/65.html

更新時間:2026-02-10 03:27:18